一、基床結構形式

基床由基床底層和基床表層組成,它是鐵路路基的關鍵部位,要具有較大的剛度和強度,以承受列車產生的長期重復作用的動荷載。表層厚度應為0.7米,底層厚2.3米,總厚度3.0米。

1.強度和剛度。基床必須能夠承受列車荷載的反復作用,不產生過多的殘余變形,更不許產生剪切破壞,并且能夠防止道碴沉陷等病害形成,同時與道床的剛度匹配,能滿足列車高速行駛的安全性和舒適性的要求。材料的強度包括兩個方面:一方面是石料顆粒本身的硬度或強度,可用集料壓碎值或集料磨耗值來表示,另一方面是材料整體(混合料)的強度和剛度,如回彈模量、承載比、抗壓強度、抗剪切強度、抗彎強度和間接抗拉強度等。

2.有足夠的水穩性和冰凍穩定性。選擇滲水性好的填料,能夠有效防止雨水浸入造成的路基軟化和翻漿冒泥等病害。尤其是寒冷地區,由于冬季路基中發生水分重分布形成聚冰帶,到春季融化時該聚冰帶化解,草種土層變得過分潮濕,使路基的強度急劇下降。

3.各層填料之間有良好的結合性,可以防止由于列車荷載引起的拉應力和拉應變,而使層間發生滑動或推移。

4.有足夠的平整度。基床表層的平整度雖對軌道頂層影響不大,但對基床排水,具有重要意義。

二、填料規格及壓實標準

1、高速鐵路基床底層:

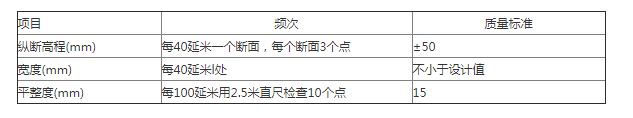

基床底層采用A、B組填料或改良土,其壓實標準應符合表1要求。基床底層填筑前,應對下承層按質量標準進行驗收,合格后方可進行基床底層施工。其它要求按基床以下路堤施工一般要求執行。

表1基床底層填料及壓實標準

注:1、壓實系數K為重型擊實標準(以下同);

2、改良土壓實標準:當采用物理方法改良時,應符合本表規定;當采用化學方法改良時除符合本表規定外,還應滿足設計提出的技術要求。

2、高速鐵路基床表層:

采用級配砂礫石或級配碎石。其材料規格及壓實標準應符合下列要求:

(1)級配砂礫石

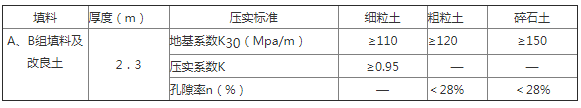

①顆粒的粒徑及級配應符合表2的要求。

表2砂礫石級配范圍

②級配曲線應接近圓滑,某種尺寸的顆粒不應過多或過少。

③顆粒中細長及扁平顆粒含量不應超過20%。

④與上部道床碎石及與下部填土之間的顆粒級配應滿足D15<4d85的要求。

⑤當級配砂礫石與填土之間不能滿足第④項要求時,基床表層應采用顆粒級配不同的雙層結構或在基床底層表面鋪設無紡土工織物。

⑥當路堤填料為水泥穩定土或石灰穩定土時,可不受第④項限制。

⑦粒徑小于O.5mm細集料的液限不大于28%,其塑性指數不大于6。

⑧粘土團及有機物含量不應超過2%。

(2)級配碎石

①材料粒徑級配及品質應符合《鐵路碎石道床底碴》(TB/T2897)的有關規定。

②與上部道床道碴及與下部填土之間的顆粒級配應滿足D15<4d85的要求。

③當級配碎石與填土之間不能滿足第②項要求時,基底表層可采用顆粒級配不同的雙層結構,在基床底層表面鋪設無紡土工織物。

④當路堤填料為水泥穩定土或石灰穩定土時,可不受第②項的限制。

三、施工工藝和質量檢測

1、路基基床底層:

路基基床底層填筑壓實工藝原則按照基床以下路堤填筑壓實工藝流程組織進行,所不同之處為:

(1)在施工準備階段,應做好對基床底層下承層的質量檢查與驗收。

(2)基床底層壓實的質量標準見表1-2-2-16檢驗試驗方法和頻度同路堤本體的檢測,其中細粒土的檢測同表1-2-2-13的要求,粗粒土、碎石土的檢測同1-2-2-14的要求。

2、路基基床表層:

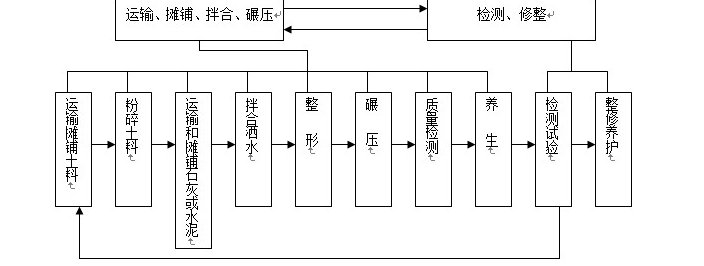

路基基床表層分二層填筑,下層填筑一般宜為35cm,上層為25cm。每層施工工藝流程分四區段、八流程。如圖1所示。

圖1基床表層填筑施工工藝流程

(1)基床表層四區段為:

①驗收基床底層區段:測量中線水平,檢查幾何尺寸,核對壓實標準,使其達到基床底層驗收標準。對不符合標準的基床底層進行修整,使其達到基床底層標準要求。

②拌和運輸區段:

1)基床表層攪拌采用廠拌,原材料必須進行材質及級配試驗,材質及級配均要符合設計及規范要求。

2)正式拌和前,必須先調試所用廠拌設備,使混和料的顆粒組成及含水量符合規定要求。

3)拌和好的混和料要盡快運到鋪筑現場,并進行碾壓。用平地機攤鋪混和料的,根據運輸車的運輸能力,計算每車混和料攤鋪面積,等距離堆放成堆:用攤鋪機攤鋪的,則與攤鋪機能力相互協調,減少停機待料情況。

③攤鋪碾壓區段:

1)基床表層攤鋪第一層,采用平地機進行攤鋪。用平地機將混和料按松鋪厚度攤鋪均勻,對不均勻處及坑洼處人工進行調整。

2)基床表層攤鋪第二層,采用攤鋪機進行攤鋪。攤鋪方法由試驗段確定。

3)碾壓采用振動壓路機,先靜壓,碾壓要遵循先輕后重、先慢后快的原則。直線段由兩側路肩向路中心碾壓,即先邊后中;曲線段由內側路肩向外側路肩進行碾壓。碾壓時沿縱向重疊O.4m,橫縫銜接處應搭接,搭接長度不少于2m。

④檢測試驗區段

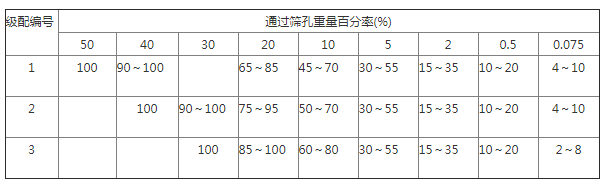

1)路基基床表層檢測:基床表層壓實質量標準見表3和表4。檢測方法和頻度見表5。基床壓實若達不到要求,要分析原因,重新補壓,直到滿足要求。

表5基床表層檢測方法、頻度

3、施工注意事項:

(1)基床底層選擇A、B組填料時,要嚴格控制填料含水量,整平碾壓前從不同部位選取樣品進行含水量測試,力求含水量在含水量范圍內。含水量稍高時選擇在溫度較高日照較強時進行碾壓時間,含水量稍低時選擇在夜間碾壓,利用環境濕度增強碾壓面光結度。

(2)級配碎石中的細粒料,要嚴格控制其含泥、含水量。雨季要加以覆蓋,防止浸水,拌和時加水要均勻,以免造成局部翻漿。

(3)級配碎石的攤鋪、找平、碾壓三道工序區段不宜拉得過長,三道工序應控制在100M范圍內為宜。

(4)為使下承層不受破壞,同時保證

四、基床底層改良土填筑

1、一般規定

(1)在改良土正式填筑前,應按設計文件所提供的配比進行重型擊實試驗,以確定最大干密度和含水量,并按含水量和最大干密度的95%制件 (直徑10cm,高lOcm),在保濕條件下養生7天,進行無側限抗壓強度試驗,其結果應滿足設計要求,如不滿足,應調整配比重新試驗。

(2)石灰應選用鈣質生石灰,其指標不應低于Ⅲ級生石灰標準,使用前應過篩;粉煤灰中SiO2:、A1203和Fe203的總含量應大于70%,燒失量不應超過20%,使用時應過篩并清除有害雜物;固化劑初凝時間大于4小時,終凝時間小于12小時;土塊要粉碎,土料中應無雜草根須等物,當摻人固化劑時,土中的硫酸鹽含量應小于0.25%;當摻人石灰時,土中硫酸鹽含量應小于O.8%;用石灰改良土時,土中有機質含量應小于10%。

(3)材料堆放材料的場地,一定要進行整平、碾壓,材料應堆放在枕木垛上,應分開堆放,上面覆蓋防雨布,以防材料受潮變質。

(4)保持良好的養生。改良土施工完畢后立即鋪筑基床表層時,可不考慮養生,否則應進行人工養生,其方法可選擇:

①灑水養生。

②覆蓋塑料簿膜,周邊用土壓緊。

③覆蓋草袋并灑水養生,養生至填筑基床表層為止,如齡期超過28天后可不再進行養生。

④覆蓋一層低塑性粘土保護層,厚20~25cm,直至鋪設基床表層時清除,并應將表層土打掃干凈,不留痕跡。

(5)避免人為停工,如確需停工,必須做好養生,防止水分流失。雨天必須停止作業,并作好場地的臨時排水和防雨措施。

(6)施工用水應經化驗,水質應符合工程用水標準。

2、改良土施工方法

(1)采用改良土作填料,應充分與遠運合格填料作技術經濟比較。土質改良原則上采用化學改良法。改良土外摻料的種類、標號、品質應符合設計要求。

(2)施工前應根據設計配方現場取樣做室內試驗,確定改良土的最大干密度和含水量,并按設計要求做強度試驗,未滿足要求時應調整配方。

(3)路基全面開工前,選擇一定長度的試驗區段進行試驗,以選定軟土處理施工、改良土配合比及路拌施工、級配料配合比施工等與路基填筑、壓實、檢測有關的工藝參數。確定新的快速試驗檢測方法與已規定的基本試驗檢測方法之間的相關關系等。

(4)施工時應嚴格按照室內試驗的配方配料,宜采用集中拌和法、路拌法或者土壤穩定處理機拌和,要求拌和至色澤均勻。

(5)改良土的壓實密度應滿足設計要求。壓實含水量應嚴格控制在最優含水量的+2%~-1%范圍內。施工的兩段接頭處應符合本細則第4.1.8條規定。

(6)石灰改良土施工應符合下列規定:

①石灰的技術標準和摻入量應符合設計要求。土料中硫酸鹽含量應小于0.8%,有機質含量應小于10%。土塊粒徑應耙碎并達到設計要求。

②石灰撒入土中后,不宜灑水進行初拌,拌勻后悶料8~12小時,再進行灑水復拌,拌勻后按工藝流程進行整平、壓實。

③壓實后各項性能指標的檢測按設計要求進行。

(7)水泥改良土施工應符合下列規定:

①水泥的種類、標號和摻入量應符合設計要求。土料中硫酸鹽含量應小于0.25%,有機質含量應小于2%。土塊應擊碎至粒徑不大于15mm。

②水泥撒入土中后應立即進行干拌,拌勻后再邊灑水邊拌和,拌勻后立即按施工工藝流程進行整平、壓實,從拌和開始至壓實完成,不應超過5小時。壓實時應采取措施減小震動,避免擾動下層。

③壓實后各項性能指標的檢測應按設計要求進行,并按規定進行養護。

(8)雨季施工

①雨季施工地段,應提前施工排水系統,做好防水、防洪和排水設施。

②嚴禁在雨季中雨天進行非滲水土和改良土填料的填筑施工。也不宜安排其他路基施工,尤其是膨脹土(巖)地段。

③雨季施工,不宜全面鋪開,應組織足夠人力和施工機械,合理組織幾個工點或若干個工作面輪流作業,緊湊銜接,集中力量快速施工。

④雨季施工,填料含水量應嚴格控制在限值之中。當含水量過大時,不宜過早碾壓,應進行晾曬或排水處理。雨后填筑面應經晾干處理后才能進行下一步填筑工序。

⑤施工的每一壓實面均應做成2~3%的橫向排水坡,邊坡應隨時保持平整,不留凹坑。收工前必須將鋪填的松土壓實完畢,防止收工后下雨讓雨水浸入松土面使填料含水量增加超過限值。

⑥正式施工前,應先進行試驗性施工,以確定有關參數。

⑦作為改良土的下承層的基床下部路堤,其壓實標準應符合設計規定要求。

3、改良土路拌法施工

(1)路拌法施工機械配置

路拌法施工機械主要有:反鏟挖掘機,自卸汽車(5t以上),推土機,路拌機,平地機,重型振動壓路機(12t以上),翻斗車(1t),灑水車,發電機等,不得使用農用拌和機械。

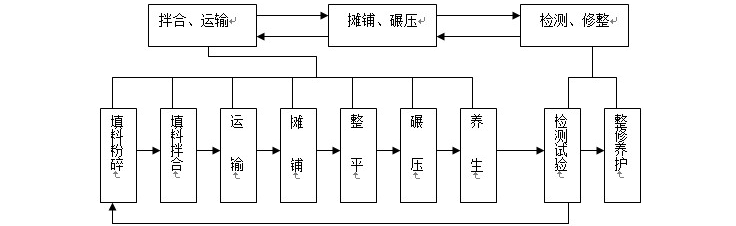

(2)路拌法施工工藝流程圖2:

(3)石灰粉煤灰改良土的下承層應平整、堅實,具有規定的路拱,沒有任何松散的材料和軟弱地點,其平整度和壓實度應符合規定。

(4)路拌法施工放樣

①在路堤下部頂面上恢復中線,直線段每15~2Om設一樁,曲線段每lO~15m設一樁,并在兩側路肩邊緣外設指示標。

②進行水平測量,在兩側指示標上用明顯標記標出石灰粉煤灰土每層邊緣的設計標高。

(5)路拌法備料

①粉煤灰露天堆放時,必須使粉煤灰含有足夠的水分(含水量15%~20%),以防飛揚。特別在干燥和多風季節,更應使料堆表面保持濕潤,或者覆蓋。如在堆放過程中,部分粉煤灰凝結成塊,使用時應將灰塊打碎;粉煤灰露天堆放時,應避免雨淋。

②采集土前,應先將樹木草皮和雜土清除干凈。

③土中的超尺寸顆粒應予篩除。

④應在規定的深度范圍內取土,不應混雜不合格的土,并符合配比試驗所用土源。當土源點發生變化時,應按要求重新做配比試驗。

⑤對于粘性土,可視土質和機械性能確定土是否需要過篩。

⑥石灰宜在工地兩側寬敞而臨近水源且地勢較高的場地集中堆放。預計堆放時間較長時,應用塑料布、土或其它材料覆蓋封存。石灰堆放在集中拌和場地時,宜搭防雨棚保護。

⑦石灰應在使用前7—10天充分消解。每噸石灰消解需用水量一般為500~800kg。消解后的石灰應保持一定的濕度,以免過干飛揚,但也不能過濕成團。

⑧消石灰宜過孔徑lOmm的篩,并盡快使用。

⑨計算材料用量根據石灰粉煤灰土層的寬度、厚度及預定的干密度,計算各段需要的干混合料重量;根據混合料的配合比、材料的含水量以及所用運料車的噸位,計算各種材料每車料的堆放位置。

(6)路拌法運輸和攤鋪

①在預定堆料的下承層上,在堆料前應先灑水,使其表面濕潤。

②材料裝車時,應控制每車料的數量基本相等。

③先將土運到路上,然后將粉煤灰運到路上,最后運送石灰。在同一料場供料的路段內,由遠到近將料按計算的距離卸置于下承層表面中間或上側。卸料距離應嚴格掌握,避免料不夠或過多。

④料堆每隔一定距離應留一缺口。材料在下承層上的堆料時間不應過長。

⑤應事先通過試驗確定各種材料及混合料的松鋪系數和虛鋪厚度,一般虛鋪厚度不超過25cm。

⑥采用機械路拌時,應采用層鋪法,即將先運到路上的材料攤鋪均勻后,再往路上運送第二種材料,將第二種材料攤鋪均勻后,再往路上運送第三種材料:將料均勻地攤鋪在預定的范圍上,表面應力求平整,并具有規定的路拱。料粒應較濕潤,必要時先灑少量水。第一種材料攤鋪均勻后,宜先用兩輪壓路機碾壓l~2 遍,然后再運送并攤鋪第二種材料;在第二種材料層上,也應先用兩輪壓路機碾壓1~2遍,然后再運送并攤鋪第三種材料。

(7)路拌法拌和及灑水

①應先采用專用改良土拌和機干拌一遍。

②用噴管式灑水車將水均勻地噴灑在于拌后的混合料上,灑水距離應長些,水車起灑處和另一端“調頭”處都應超出拌和段2m以上。灑水車不應在正在進行拌和的以及當天計劃拌和的路段上“調頭”和停留,應防止局部水量過大。

③拌和機械應緊跟在灑水車后面進行拌和,尤其在縱坡大的路段上應配合緊密。

④再用改良土拌和機拌和兩遍以上。拌和深度應直到穩定層底。應設專人跟隨拌和機,隨時檢查拌和深度并配合拌和機操作員調整拌和深度。除直接鋪在土基上的一層外,嚴禁在拌和層底部留有“素土”夾層。應略破壞(約lcm左右,不應過多)下承層的表面,加強上下層粘結。直接鋪在土基上的拌和層也應避免“素土”夾層。

⑤在灑水拌和過程中,應及時檢查混合料的含水量,水分宜略大于含水量(大l%左右)。

⑥拌和過程中,要及時檢查拌和深度,要使石灰粉煤灰層全深都拌和均勻。拌和完成的標志是:混合料色澤一致,沒有灰條、灰團和花面,且水分合適均勻。

(8)路拌法整形

①混合料拌和均勻后,用拖拉機、平地機或輪胎壓路機快速碾壓l~2遍,以暴露潛在的不平整。

②平地機初步整平和整形。在直線段,平地機由兩側向路中心進行刮平;在曲線段,平地機由內側向外側進行刮平。必要時再返回刮一遍。

③再用1所述機械碾壓一遍。整形過程中,及時消除坑洼現象。

④對于局部低洼處,應用齒耙將其表面5cm以上耙松,并用新拌的混合料進行補墊平整。

⑤再用平地機整形一次。

⑥每次整形都要按照規定的坡度和路拱進行,并特別要注意接縫處的整平,以保證接縫順適平整。

⑦在整形過程中,必須禁止任何車輛通行。

⑧初步整形后,檢查混合料的松鋪系數。必要時應進行補料或減料。

(9)路拌法碾壓

①整型后,當混合料處于含水量±1%時,即可進行碾壓。如表面水分不足,應適當灑水,但禁止灑大水碾壓。

②用12t以上三輪壓路機、重型輪胎壓路機或振動壓路機在路基全寬內碾壓。線段由兩側路肩向路中心碾壓;曲線段由內側路肩向外側路肩進行碾壓。碾壓時,后應重疊1/3~1/2輪寬;后輪必須超過兩段的接縫,后輪壓完路面全寬時,即為一遍。壓一直進行到達到要求的密實度為止,第一遍與最后一遍為靜壓,中間為振動壓,應表面無明顯的輪跡。壓路機的碾壓速度頭兩遍以采用1.5~1.7km/h為宜,以后用2.0~2.5Km/h。

③路面的兩側應多壓2~3遍。

④嚴禁壓路機在已完成的或正在碾壓的路段上“調頭”和急剎車,以保證改良土層表面不受破壞。

⑤碾壓過程中,石灰粉煤灰土的表面應始終保持濕潤,如表面水蒸發得過快,應及時補灑少量的水。

⑥碾壓過程中,如有“彈簧”、松散、起皮等現象,應及時翻開重新拌和,或用其它方法處理,使其達到質量要求。

⑦在碾壓結束之前,用平地機再終平一次,使其縱向順適,符合設計要求。

(10)路拌法接縫和“調頭”處的處理

①應全斷面均勻鋪設混合料,不允許出現縱向接縫。

②兩工作段的橫向搭接,應采用如下方法:

前一工作段拌和整平后,應僅比予留的下一段高出一層填筑層厚度。

從前一段的末端向后留2~3m長的坡段。

下一段施工時,將前一工作段的2m長范圍與前一段予留的坡段的混合料翻松或挖除,繼續向前進行施工。

4、改良土場拌法施工

(1)原材料及配合比的確定:根據工地試驗檢測結果,優選出施工配合比。

(2)場拌法改良備料同場拌法。

(3)膨脹土破碎宜采用液壓破碎設備,土的粒徑不超過15mm。

(4)拌和采用穩定土拌和設備,按設計配合比進行拌和。

(5)改良土拌合場或級配碎石拌合站的設置:改良土拌合場設置地點應盡量靠近填筑施工現場,設于遠離村落,交通便利的地方。土源點離施工現場較近時可以將拌合場設置于取土場或附近;級配碎石拌合站應盡量利用改良土拌合站的既有設施,必要時可獨立設置。原則上改良土或級配碎石拌合場的供應半徑應控制在 15至20公里范圍之內,施工區段的劃分長度一般不宜超過30~40公里。

(6)廠拌法施工工藝流程圖3:

4、改良土施工控制與質量檢測

(1)必須建立、健全工地試驗、質量檢查及工序間的交接驗收等項制度。試驗、檢驗應做到原始記錄齊全,數據真實可靠。

(2)工地試驗室應能進行所用材料的各項試驗,還應能進行現場壓實度和平整度的檢查,應配備K30、無側限抗壓強度試驗的器具。

(3)各個工序完結后,均應進行檢查驗收。經檢驗合格后,方可進行下一個工序。凡經檢驗不合格的段落,必須進行返工處理,使其達到設計要求。

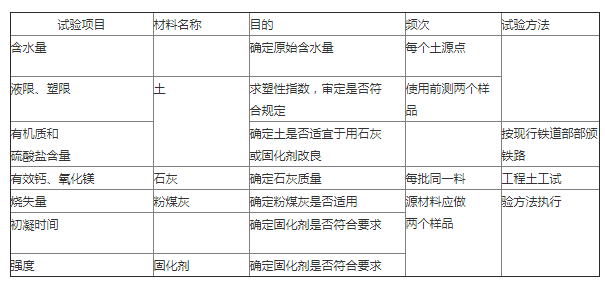

(4)對用作基床底層的原材料,應進行表7所列的試驗項目。

表7基床底層原材料的試驗項目

(5)對初步確定使用的基床底層混合料,應進行重型擊實試驗,以求得含水量和最大干密度,還應進行7天無側限抗壓強度的試驗,試驗得到的無側限抗壓強度必須符合設計要求。

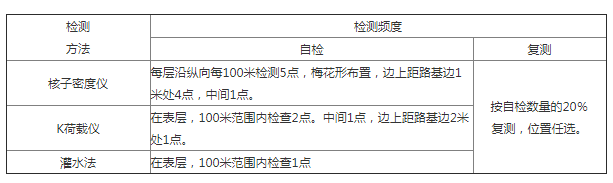

(6)施工過程中的質量檢驗包括外形的檢驗,見表8以及質量控制和檢查,見表8。

表8基床底層外形尺寸檢驗標準與頻次